営業時間:8:30~17:30(休日は当社カレンダー参照)

営業時間:8:30~17:30(休日は当社カレンダー参照)

「自動画像検査システム」の開発には、パーツフィーダー、コンベア、画像診断カメラ、その全体を制御する設計という役割分担とチームワークが必要で、課題解決へのハードルも高かったのですが、「ONE TEAM」となって、仕上げることができました。

検査対象の製品(ワーク)は、数ミリのゴムスポンジシートをプレスで型抜きしたものであり50円玉くらいの、小さくて、薄くて、軽くて、柔らかくて、静電気でくっつきやすいため、いろんな工夫がしてあります。

ワークをホッパーに投入し、静電気除去装置(除電ブロア)の風を当てて、

ワーク同士がくっつかないようにします。

ホッパーの振動によってパーツフィーダーにワークが自動で落ちます。

パーツフィーダ表面の特殊塗装によりパーツフィーダ壁面への付着を防ぎます。

垂直、水平両方向に振動するデュアルモーション方式により、

静かに、滑らかにワークを整列。

また、出口の回転ブラシで2枚重ねや厚み不良を除去しています。

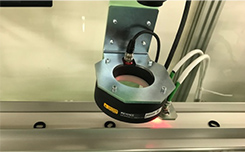

35m/分(58㎝/秒)で移動するワークを2個のセンサーで感知しカメラに撮影の信号を送信。

カメラが数十ミリセカンドの単位で撮影し、良・不良を自動で検査しモニターに送信します。

モニター画面に、製品の画像とピンホール、バリ、亀裂などNGになった不良項目にビットを立てて表示。

良品/不良品をカメラ装置に学習させるには

1. 製品全体の形、ピンホールの大きさ、位置などを数値として登録して診断させる

2. 良品(不良品)を大量に画像入力して学習させ、それ以外を不良品(良品)とする

やり方のどちらもできるのですが、1の方が入力負荷が小さく、自動診断の立ち上げが早くできるのでこの方式を採用しております。

ひと品番で月に百万個を超えるものもあります。不良品を1個たりとも流出させないよう、品質と信頼性を高めるために、アサ倉工業は、これからも進取の精神を持って、変化し挑戦してまいります。